Jeder will ihn, jeder hat ihn. Ein Kühlschrank ist heute in jedem Privathaushalt zu finden. Er gehört zu den Einrichtungsteilen, die vergleichsweise lange im Haus verweilen. Dennoch werden die Geräte sehr kontinuierlich gegen neue ausgetauscht. „Pro Jahr fallen in Deutschland rund drei Millionen ausrangierte Kühlschränke an“, berichtet Gerhard Jokic, Geschäftsführer der REMONDIS Electrorecycling GmbH in Lünen. Die Innovationszyklen werden getrieben von der steigenden Energieeffizienz und von neuen Designs.

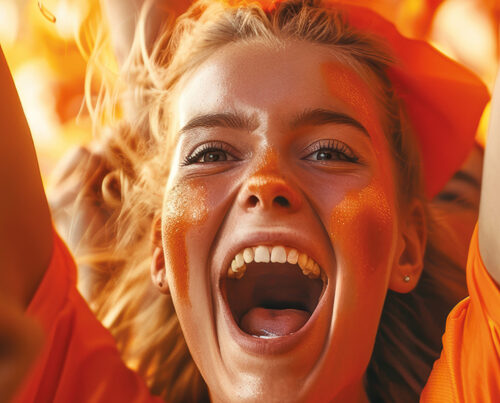

„Mit einer neuen Küche kommt meist auch ein neuer Kühlschrank, auch wenn der alte noch funktionstüchtig ist“, so Jokic. Auch Events oder Hitzewellen wie im vergangenen Sommer können zu sprunghaften Anstiegen ausrangierter Kühlschränke führen. „Wir stellen fest, dass im Vorfeld von Fußballweltmeisterschaften und anderen sportlichen Großveranstaltungen viele Verbraucher sich ein größeres Kühlgerät kaufen und den alten Kühlschrank entsorgen.“

REMONDIS sorgt europaweit an fünf Standorten für das fachgerechte Recycling alter Kühlschränke. Von den drei deutschen Standorten ist die neue Anlage im westfälischen Lünen die größte Anlage – und zudem eine der fortschrittlichsten der Welt. Seit Mitte 2022 in Betrieb können hier pro Stunde mehr als 90 Haushalts- und Gewerbekühlgeräte wieder aufbereitet werden. Mithilfe moderner Technologien und Verfahren sorgen die 92 Mitarbeiter im Dreischichtbetrieb am Standort für eine umfassende Schadstoffentfrachtung und Wertstoffseparierung. Die Wertstoffe werden zu Recyclingrohstoffen für Metallaufbereiter, Shredderbetriebe, Eisen- und Aluminiumhütten, Kunststoffe- und Glasverarbeiter.

„Recycling hat ein enormes Potenzial, wenn es darum geht, Ressourcen zu schonen und das Klima zu schützen. Schlüssel dazu ist die Ausschleusung der verschiedenen Schadstoffe – ein technisch hochkomplexer Vorgang in mehreren Schritten, gerade was die Kälte- und Treibmittel angeht, die in den Kühlgeräten enthalten sind. Grundvoraussetzung ist allerdings, dass die Geräte unbeschadet und vollständig zum Recycling kommen. Niemand darf vorher den Kompressor entfernen, da sonst das klimaschädliche Gas unkontrolliert entweicht.“

Dipl.-Ing. Heike Holst, Landesamt für Natur und Verbraucherschutz NRW, Leiterin des Richtlinienausschusses der VDI/DIN-Kommission Reinhaltung Luft, die im Juni 2022 den Entwurf der Richtlinie VDI 2292 „Emissionsminderung – Behandlungsanlagen für Kühlgeräte und andere Wärmeübertrager-Geräte“ herausgegeben hat

Warum Kühlschränke recyclen?

Das fachgerechte Recycling alter Kühlgeräte ist ein erheblicher Beitrag zum Umwelt- und Ressourcenschutz. Darüber hinaus ist es besonders im Hinblick auf die wertvollen, verbauten Rohstoffe in der aktuellen Energie- und Rohstoffkrise von größter Bedeutung. Darauf wies auch der Bundesverband der Deutschen Entsorgungs-, Wasser- und Kreislaufwirtschaft (BDE) anlässlich des Internationalen Tages des Elektroschrotts im Oktober hin. Metalle wie Kupfer, Aluminium und Eisen sowie Materialien wie Glas und Kunststoffe fließen in die Herstellung neuer Produkte. Insgesamt 14 Fraktionen fließen so zurück in den Produktionskreiskauf. „Alle größeren Haushaltsgerätehersteller sind dabei, ihren ökologischen Fußabdruck zu verringern und geschlossene Wertstoffkreise zu etablieren. Gemeinsam entwickeln wir gerade Wege, um den Herstellern Recyclingrohstoffe für die Neuproduktion zu liefern und ihnen dabei die CO2-Ersparnisse gut zu schreiben“, erläutert Jokic. Auch Eisenhütten und die stahlverarbeitende Industrie setzt auf die recycelten Rohstoffe von REMONDIS.

Doch in einem Kühlschrank stecken nicht nur Wertstoffe, sondern auch Kälte- und Treibmittel wie Pentan und Fluorchlorkohlenwasserstoffe (FCKW). FCKW werden zwar seit Mitte der 90er Jahre nicht mehr in Deutschland eingesetzt, stecken aber in älteren Kühlschrankmodellen, die noch heute in relevanten Mengen ins Recycling kommen. „Rund 30 Prozent der Geräte, die zu uns kommen, enthalten noch FCKW“, so Jokic. Die übrigen 70 Prozent der Geräte enthalten FCKW-freie Kältemittel wie Butan und Pentan. Damit diese Stoffe nicht in die Umwelt gelangen, werden bei REMONDIS in Lünen Gase und Dämpfe aufgefangen und in Reinigungsanlagen aufkonzentriert und hinterher in hauseigenen Hochtemperaturverbrennungsanlagen unschädlich gemacht.

Die Sache mit dem FCKW

Fluorchlorkohlenwasserstoffe (FCWK) wurden über Jahrzehnte als Kältemittel für die Kühlkreislauf und Schäumungsmittel für Isoliermaterial eingesetzt. Da sie bei der Freisetzung die Ozonschicht schädigen, müssen sie in einer geschlossenen Aufbereitungsanlage entnommen und gesichert gesammelt werden. Die FCKW-Halon-Verordnung war eine deutsche bundesrechtliche Verordnung zum Verbot von bestimmten Halogenkohlenwasserstoffen. Sie trat 1991 in Kraft und wurde 2006 von der Chemikalien-Ozonschichtverordnung abgelöst. Deutschland hat bis 1994 als eines der ersten Länder der Welt seinen Ausstieg aus den FCKW abgeschlossen.

Quelle: BMUV

Nachhaltigkeitszertifikat und Einsparungen durch Recycling

Die Einsparungen an Rohstoffen und Ressourcen, die durch das Recycling von Kühlgeräten möglich sind, hat REMONDIS gemeinsam mit dem Fraunhofer Institut untersucht. „Durch die rund 76.000 Tonnen Stahl, die wir pro Jahr als Recyclingrohstoff zur Verfügung stellen, können rund 67.000 Tonnen Primärrohstoff eingespart werden“, rechnet Jokic vor. Das macht rund 360.000 MWh Energiegewinnung und -einsparung und 136.000 Tonnen CO2-Vermeidung. „Mit diesen Zahlen sind wir in unserem Bereich führend“, so Jokic.

Übersicht recyclingfähiger Elektrokleingeräte

Wärmeüberträger

(Kühlschränke & Co.)

Bildschirme

Lampen

Großgeräte

(Waschmaschinen & Co.)

Haushaltskleingeräte

Photovoltaikmodule

Rundgang durch die Kühlschrankrecyclinganlage in Lünen

Mit der neuen Kühlschrankrecyclinganlage in Lünen setzt REMONDIS neue Standards. „Das Besondere ist, dass wir sowohl Haushaltsgeräte als auch Großgeräte aus dem gewerblichen Bereich verarbeiten können“, erläutert Gerhard Jokic. „Auch mit einem Durchsatz von mehr als 90 Geräten pro Stunde und einem Recyclinganteil von mehr als 80 Prozent pro Kühlschrank sind wir Branchenvorreiter.“

Ablauf des Recyclingprozesses

Der Kühlschrank wird entfrachtet und trockengelegt. Das Innenleben aus Glasplatten, Schubladen und Kabel kommt raus. Alle Kältemittel werden abgesaugt. Die Kreislaufkühlleitungen werden mit Spezialwerkzeug angestochen und die Flüssigkeiten unter Vakuum in die Absauganlage gesogen. Bis zu einem halben Kilo Kähltemittelölgemisch steckt in einem Kühlschrank. Durch Erwärmung werden Kälteöl und Kältemittel voneinander getrennt. Das Öl wird ausgegast, das Kältemittel durch Druckerhöhung kondensiert.

Anschließend werden mit Hilfe manueller und hydraulischer Scheren Kompressor und Kühlgitter demontiert. Der Kompressor wird angebohrt und auf dem Abtropftisch zur Restentleerung von Öl abglegt. Das so aufgefangene Öl-/ Kältemittelgemisch wird getrennt und separat weiterverarbeitet.

Dann geht das entfrachtete Kühlgerät in den sogenannten Querstromzerspaner. Rotierende Ketten zerkleinern den Korpus sorgfältig, sodass sämtliche Materialverbunde aufgeschlossen werden. Die Anlage ist nach außen abgedichtet, damit kein FCKW und sonstige Gase entweichen können. Die Zerkleinerung geschieht unter Stickstoffatmosphäre. Ein Sauerstoffgehalt von nur 4 bis 6 Prozent schützt den Prozess vor eventuellen Explosionen. Der verwendete Stickstoff ist gleichzeitig Trägergas, das die bei der Zerkleinerung freigesetzten Treibmittel und den Wasserdampf bindet und abtransportiert. Nach einer Staubabscheidung wird das Gas gekühlt, getrocknet und größtenteils wieder dem Zerkleinerungsprozess zugeführt. Das restliche Gas wird der Treibmittelrückgewinnung zugeführt und nach der Reinigung ebenfalls dem Prozess wieder zugegeben. Nach etwa vier Minuten ist der Vorgang abgeschlossen und der zerkleinerte ehemalige Kühlschrank fällt auf ein Puffersieb. Der Stoffstrom ist nun in Leicht- und Schwerfraktion getrennt.

Das feingemahlene Polyurethan-Mehl geht weiter in die Matrixentgasung. Durch Erwärmung werden noch enthaltenen Treibmittelanteile freigesetzt, separiert und der Treibmittelrückgewinnungsanlage zugeführt. Bei dieser Entgasung werden PU und Treibmittel wie FCKW, FKW, H-FCKW und KW separiert, um sie der sicheren Aufbereitung in hochspezialisierten Anlagen zuführen zu können. Das gereinigte PUR-Mehl hat einen hohen Heizwert und wird in Produktionen wie der Zementherstellung verwendet.

Die Schwerfraktion mit den übrigen Teilen des zerkleinerten Kühlschranks werden in Metalle, Nichtmetalle, Edelstahl und Kunststoffe wie Polystyrol sortiert. Polystyrol wird in Kühlschränken insbesondere im gesamten Innenbereich verbaut und steckt daher in relativ großen Mengen im Kühlschrank. Für die Metall-Abscheidung sind Magnettrommeln im Einsatz. Eine mehrstufige Entstaubungsanlage reinigt die Abluft permanent.

Verwendete Kälte- und Treibmittel

Es wird unterschieden zwischen natürlichen und synthetischen Kälte- und Treibmitteln. Natürliche Kältemittel sind Substanzen wie Kohlenwasserstoffe, Kohlenstoffdioxid, Ammoniak, Wasser und Luft. Synthetische Kältemittel werden künstlich erzeugt. Zu ihnen gehören Fluorchlorkohlenwasserstoffe (FCKW), teilhalogenierte Fluorchlorkohlenwasserstoffe (H-FCKW) sowie Fluorkohlenwasserstoffe und teilhalogenierte Fluorkohlenwasserstoffe (FKW und H-FKW).

Kreislaufwirtschaft dank fortschrittlichster Aufbereitung

Nach diesem Prozess ist der ehemalige Kühlschrank beinahe sortenrein in seine Bestandteile zerlegt. Umweltgefährdende Stoffe sind separiert und unschädlich gemacht, sodass sie nicht in die Atmosphäre gelangen. „Wir geben mehr als 80 Prozent der Bestandteile eines Kühlschranks zurück in den Stoffkreislauf und garantieren eine vollumfängliche Schadstoffentfrachtung“, sagt Gerhard Jokic abschließend. „Die neue Kühlschrankrecyclinganlage in Lünen gehört zu den fortschrittlichsten Kühlgeräteaufbereitungen der Welt.“

Bildnachweise: Bild 1: Adobe Stock: Richard Johnson, Adobe Stock: Sergiu; Bild 2 – 7: REMONDIS