Neue Möglichkeiten durch Onlinesysteme

Schon seit Jahren bietet die XERVON Instandhaltung GmbH präventiv ausgerichtetes Condition Monitoring: Maschinenelemente werden unter anderem mittels Schwingungsanalyse dauerhaft überwacht. Dabei wird ihr Zustand dokumentiert. So können Verschleiß oder Defekte aufgespürt werden, bevor es zum Ausfall der Anlage kommt. Jetzt gehen die Experten noch einen Schritt weiter. Durch Nutzung von Onlinesystemen und Einbindung der Messergebnisse unterschiedlicher Anlagenparameter in digitale Netzwerke eröffnen sie Kunden neue Möglichkeiten, gewonnene Daten vorteilhaft zu nutzen.

Kunden profitieren

Für XERVON Instandhaltung gehört das Condition Monitoring zur Kernkompetenz – aus gutem Grund. Schließlich ist die Messung und Analyse von Zustandsdaten eine ebenso effiziente wie zielführende Methode, Stillstandzeiten zu minimieren, unvorhergesehene Produktionsausfälle zu vermeiden und die Anlagenverfügbarkeit zu erhöhen. Zudem können Anlagenteile sehr lange im Einsatz bleiben, da ihr Verschleißgrad zuverlässig überwacht wird.

Mit Condition Monitoring lassen sich unvorhergesehene Produktionsstillstände so gut wie ausschließen.

Durch Onlinesysteme und Digitalisierung lassen sich diese Vorteile nochmals erweitern – ein Faktor, den XERVON zugunsten der Kunden umfassend ausschöpft. Steven Brenner vom Instandhaltungsfachbereich Condition Monitoring: „Sind die Daten einmal im Onlinesystem vorhanden, gibt es bei ihrer weiteren Verwertung kaum Grenzen. Der Kunde legt fest, was er für seine Anlage wünscht, wir schaffen die Grundlagen dafür.“

Netzwerklösung für Best Practices

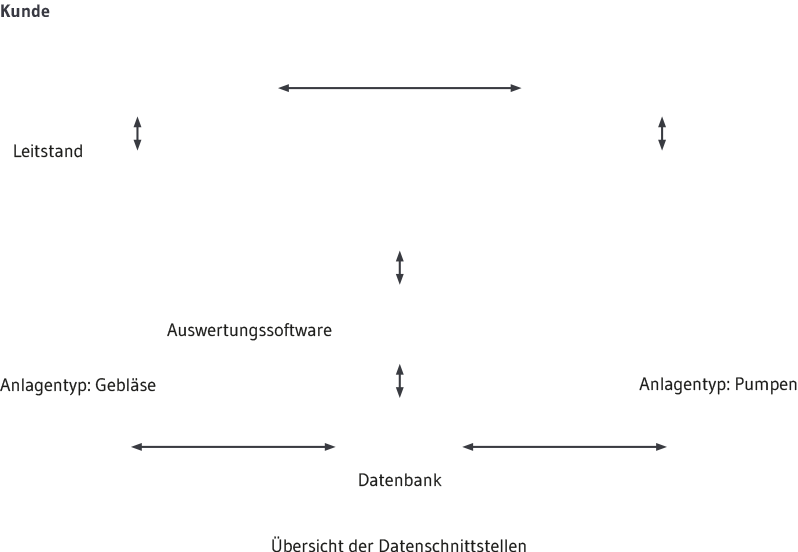

Überzeugende Vorteile bietet beispielsweise ein Onlinesystem mit werksübergreifender Erfassung und Auswertung sowie anschließender Übertragung von Best Practices an gleichartige Unternehmensanlagen. Beispiel: Ein Hersteller überwacht an Standorten weltweit seine Prozessanlagen per Condition Monitoring. Gewonnene Informationen und Messdaten werden online in einer zentralen Datenbank zusammengeführt und mit Auswertungssoftware analysiert. Anschließend fließen Handlungsempfehlungen und

Verbesserungsmaßnahmen über das digitale Netzwerk zurück an die Standortanlagen.

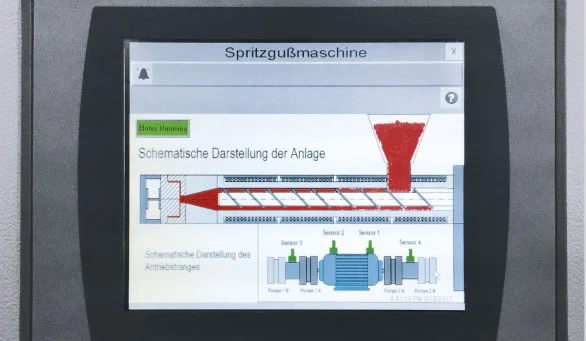

Panel des Onlinesystems an der CM-Box. Hier können Daten einzelner Sensoren eingesehen werden

Integration in übergeordnete Datensysteme

Was mit digitaler Unterstützung möglich ist, zeigt ein Onlinesystem, das XERVON Instandhaltung zurzeit bei einem großen deutschen Automobilzulieferer einführt. Übergeordnetes Ziel ist es, instandhaltungsspezifische Daten in die Leitsysteme des Kundenunternehmens zu integrieren, zum Beispiel in die Instandhaltungsplanungs- und Steuerungssysteme (IPS-Systeme). Dazu werden Daten aus der Produktion sowie Parameter der Anlage interpretiert, weiterverarbeitet und den übergeordneten Planungssystemen bereitgestellt.

Im Condition Monitoring greift XERVON Instandhaltung auf Mess- und Vergleichsdaten von mehr als 8.000 überwachten Maschinen zurück.

Das spezifisch angepasste System ist so ausgelegt, dass neben der Datenerhebung vielfältige Wege zur Datensendung, -übertragung, -speicherung und -verarbeitung realisierbar sind. Dabei können Systemänderungen, beispielsweise die Modifizierung von Messaufgaben, via Onlinezugriff auch aus der Ferne durchgeführt werden – schnell und ortsunabhängig.

Automatisierte Messung just in time

Bei einem Unternehmen der kunststoffverarbeitenden Industrie überwacht XERVON Instandhaltung Teile einer Produktionsanlage. Aussagekräftige Messdaten lassen sich dabei nur in der zehn Sekunden dauernden Leerlaufzeit zwischen zwei Produktionsvorgängen gewinnen. Auch hier bewährt sich ein Onlinesysteme: Mit seiner Hilfe ist präzise einstellbar, unter welchen Maschinenbetriebszuständen die Messungen erfolgen sollen. Durch entsprechende Programmierung gibt die Prozessanlage bei Eintritt in die Leerlaufphase selbst das Signal zum Auslösen und anschließend zum Beenden der Messung.

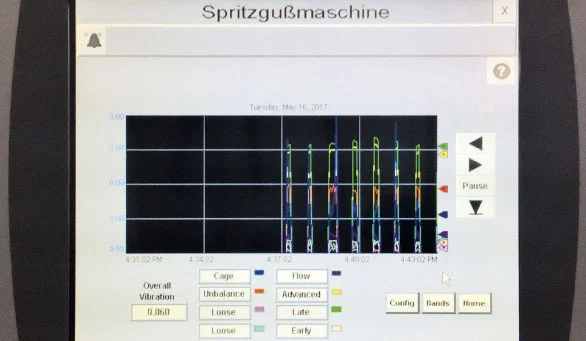

Detailgenaue Analyse ermöglicht eine gezielte, kostensparende Instandhaltung und optimiert die Anlagenverfügbarkeit.

Für die Industrie ist Condition Monitoring schon heute ein gewichtiges Instrument. Im Zuge der fortschreitenden Digitalisierung kommen nun zahlreiche Zusatzvorteile hinzu. Steven Brenner: „Onlinesysteme und die intelligente Integration von Instandhaltungsdaten in Planungs- und Steuerungssysteme eröffnen nahezu grenzenlose Möglichkeiten. Abgestimmt auf die Kundenwünsche können wir das Condition Monitoring noch nutzbringender gestalten.“

Erhobene Daten des Systems

Bildnachweise: © REMONDIS