Mit grünem Strom – am besten aus der eigenen Photovoltaikanlage auf dem Dach – sollen sich die Menschen fortan CO2-frei fortbewegen, statt weiter Diesel und Benzin zu verbrennen und das Klima anzuheizen. Grüne Autos fürs grüne Gewissen.

Doch die Realität ist meist komplizierter als das Narrativ. Denn ohne das Recycling der in den E-Fahrzeugen verbauten Lithium-Ionen-Akkus wird die Elektromobilität ihre Nachhaltigkeitsversprechen kaum einlösen können. So sei der CO2-Rucksack eines neu zugelassenen E-Autos rund 40 Prozent größer als der eines vergleichbaren Modells mit Verbrennungsmotor, hatte der bayerische Autobauer BMW errechnet. Grund ist im Wesentlichen die CO2-intensive Gewinnung der für den Lithium-Ionen-Akku benötigten Rohstoffe: Lithium, Nickel und Kobalt beispielsweise.

Ohne das Recycling der in den E-Fahrzeugen verbauten Lithium-Ionen-Akkus wird die Elektromobilität ihre Nachhaltigkeitsversprechen kaum einlösen können.

Mit Lithium-Ionen-Batterien kennt Christian Kürpick sich aus. Kürpick ist Projektleiter bei der REMONDIS-Tochter RETRON. RETRON kümmert sich insbesondere um sogenannte Industrie-Lithium-Ionen-Batterien – also jene Akkus, die unter anderem in elektrisch betriebenen Fahrzeugen, Fahrrädern oder Scootern stecken.

Das Brot-und-Butter-Geschäft von RETRON ist der Verkauf und die Vermietung von Behältern zur sicheren Aufbewahrung und zum sicheren Transport von gebrauchten Lithium-Ionen-Akkus. „Fahrradhändler sind beispielsweise verpflichtet, gebrauchte Akkus von E-Bikes zurückzunehmen“, sagt Kürpick. Dass defekte Akkus nicht den ganzen Fahrradladen abfackeln – dafür sorgen die Behälter von RETRON.

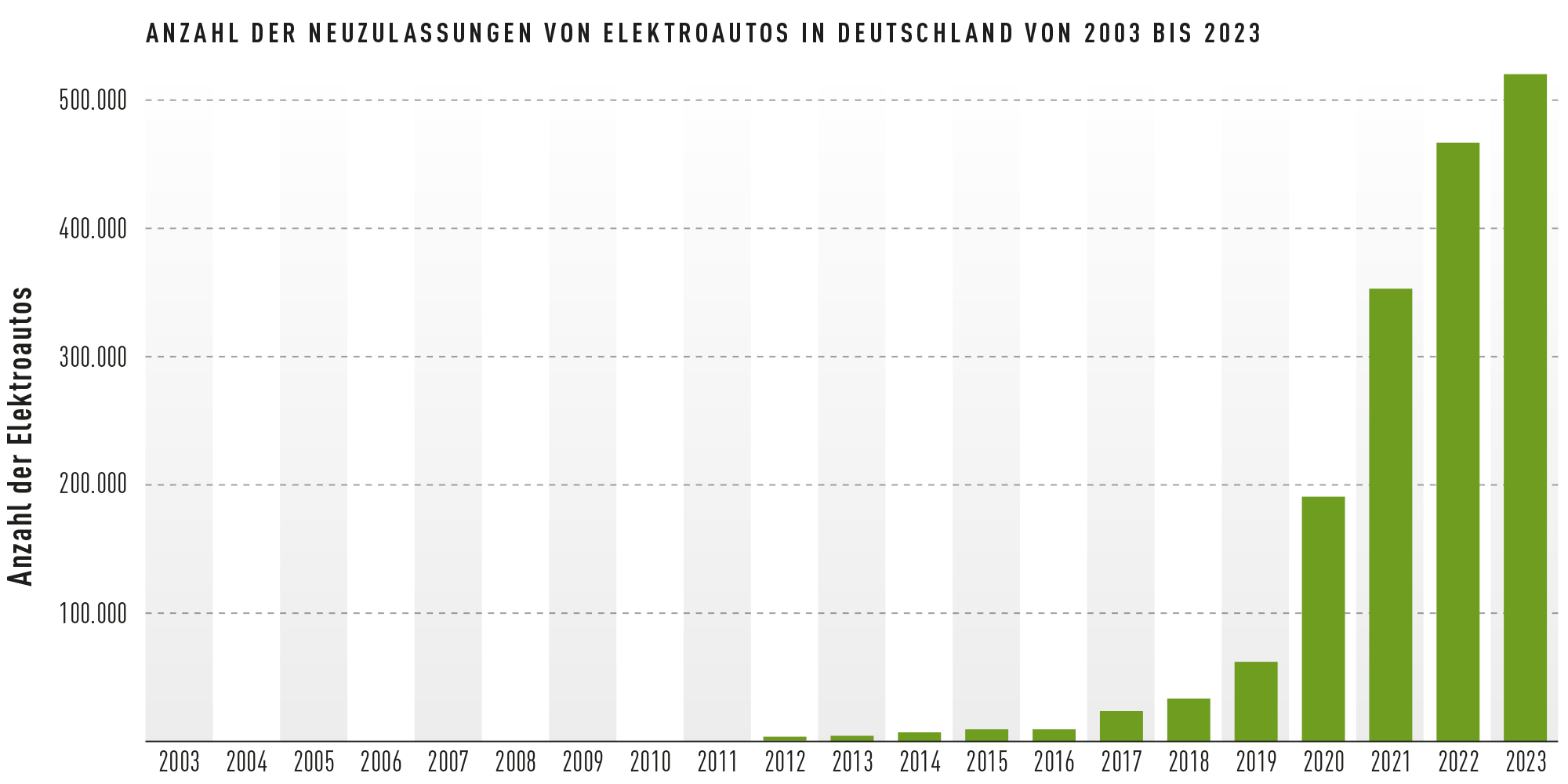

Quelle: KBA, © Statista 2024

Aktuell fahren etwa 2,9 Millionen E-Autos auf deutschen Straßen.

Erst zerlegen, dann recyceln

Doch Kürpick und seine Kollegen beschäftigen sich seit einiger Zeit auch mit dem Recycling von Lithium-Ionen-Akkus – und das ist alles andere als simpel. So werden die Batterien vor dem eigentlichen Recycling einer Vorbehandlung unterzogen, das heißt, sie werden so weit und so gut es geht zerlegt. „Manche Batterien haben eine Länge von bis zu 2,70 Metern und ein Gewicht von maximal 1.500 Kilogramm. Die müssen Sie zerlegen“, sagt Kürpick. Von den abmontierten Teilen werden die sogenannten Gutteile getrennt: Das sind jene Bestandteile, die ohne einen Recyclingprozess direkt wieder für die Herstellung neuer Batterien verwendet werden können. „Das ist eine Art Wiederverwendung und ganz im Sinne der Kreislaufwirtschaft.“ Die übrigen Teile – meist Kunststoffe oder Metalle – werden anderen Tochterunternehmen der REMONDIS-Gruppe zur Verfügung gestellt oder anderen metallverarbeitenden Betrieben für das Recycling überlassen.

Leider fangen oft schon bei der Aufbereitung der Lithium-Ionen-Akkus die Probleme an. Denn manche Hersteller denken gar nicht an Design for Recycling, sondern optimieren ihre Batterien so stark, dass sie auch noch den letzten Kilometer Reichweite aus dem Akku herauskitzeln. „Sie ummanteln ihre Zellen in dem Akkupack beispielsweise mit einem Schaum.

Das ermöglicht den Herstellern, die Wärme in den Akkupacks effizienter ableiten zu können. Da kommen Sie an die im Prinzip noch wiederverwendbaren Teile gar nicht ran.“ Kürpick betitelt solche Akkus gern als „Arschloch-Batterien“ und „Ultra-Arschloch-Batterien“ – eine Bezeichnung, die in der Branche inzwischen Schule gemacht hat.

Kaltes und warmes Recycling

Nach der Aufbereitung folgt das eigentliche Recycling. „Zunächst einmal unterscheidet man zwischen kaltem und warmem Recycling“, erklärt Kürpick. Beide Recyclingverfahren haben ihre Vor- und Nachteile. Beim kalten Recycling muss die Batterie zunächst vollständig entladen werden – bis weit unter die Tiefenentladung. „Die Tiefenentladung kann schon mal drei bis vier Stunden dauern“, sagt der RETRON-Experte. Erst danach kann der Akku sicher geschreddert werden. Beim Schreddern entsteht eine Masse unterschiedlichster Materialien, die aufgrund ihrer Farbe Schwarzmasse genannt wird. Die Schwarzmasse wird im Rahmen eines nasschemischen Verfahrens – der sogenannten Hydrometallurgie – in ihre einzelnen Fraktionen getrennt. Anschließend können unter anderem Kobalt, Nickel, Mangan und Lithium den Batterieherstellern zur Verfügung gestellt werden.

Beim warmen Recycling wird der Akku ohne eine vorherige Tiefenentladung auf rund 500 bis 600 Grad erhitzt. Der thermische Prozess lässt die in der Batterie noch vorhandene Restenergie entweichen. Daher kann auf die Tiefenentladung verzichtet werden. Als Folge des thermischen Recyclingverfahrens entsteht ebenfalls eine Schwarzmasse. „Die Qualität der Schwarzmasse ist durch die thermische Behandlung geringer als beim kalten Verfahren. Der große Vorteil ist aber, dass man den Akku nicht erst entladen muss. Dadurch können Anlagen mit einem warmen Recycling einen deutlich höheren Durchsatz haben als Anlagen, die nur kaltes Recycling betreiben.“

Wer eine Recyclinganlage für Lithium-Ionen-Batterien plant, muss also heute schon wissen, wohin sich der Markt in den kommenden Jahren entwickeln wird.

Noch fehlen die Batterien für das Recycling

Noch ist das Recycling von Lithium-Ionen-Akkus kein Massenmarkt. Aktuell fahren etwa 2,9 Millionen E-Autos auf deutschen Straßen, sagt Kürpick. Nach den Zahlen des Kraftfahrtbundesamtes wurden zwischen 2003 und 2023 insgesamt 1,7 Millionen Elektroautos neu zugelassen – wobei sich die Zulassungen bis 2011 im homöopathischen Bereich abspielten. Den großen Elektroboom im Fahrzeugmarkt gibt es erst seit etwa drei Jahren. Allein 2023 sind 524.000 Elektroautos neu zugelassen worden – 2019 waren es gerade mal etwas mehr als 63.000.

„Ein Elektroauto hat in etwa eine Lebensdauer von acht bis zehn Jahren“, sagt Kürpick. „Bis also relevante Mengen an Lithium-Ionen-Akkus aus dem Fahrzeugbereich auf den Recyclingmarkt kommen, werden noch ein paar Jahre ins Land ziehen. Aus diesem Grund gibt es derzeit auch noch keine Recyclinganlagen im Industriemaßstab. „Viele der aktuell laufenden Anlagen sind Pilotanlagen.“

Erschwerend hinzu kommt die Dynamik des Batteriemarktes, die für die Recycler das Risiko erhöht, auf das falsche Pferd zu setzen. „Vor einigen Jahren waren beispielsweise LFP-Batterien Standard. Dann kamen die NMC-Akkus. Heute haben wir wieder einen Trend zu mehr LFP. Das macht die Planung so schwierig“, sagt Kürpick. Hintergrund ist unter anderem, dass sich der Wert der Schwarzmasse bei LFP- und NMC-Akkus deutlich unterscheidet. „Bei NMC-Akkus habe ich mit Nickel und Kobalt wertvolle Metalle in der Schwarzmasse, bei LFP aber nur Eisen und Phosphor. Das ist ein ganz anderer Business Case.“

Recyclingkapazitäten müssen in den kommenden Jahren deutlich steigen

Wer eine Recyclinganlage für Lithium-Ionen-Batterien plant, muss also heute schon wissen, wohin sich der Markt in den kommenden Jahren entwickeln wird. „Daher beobachten wir zusammen mit den großen Fahrzeugherstellern die Entwicklung sehr genau“, sagt Kürpick.

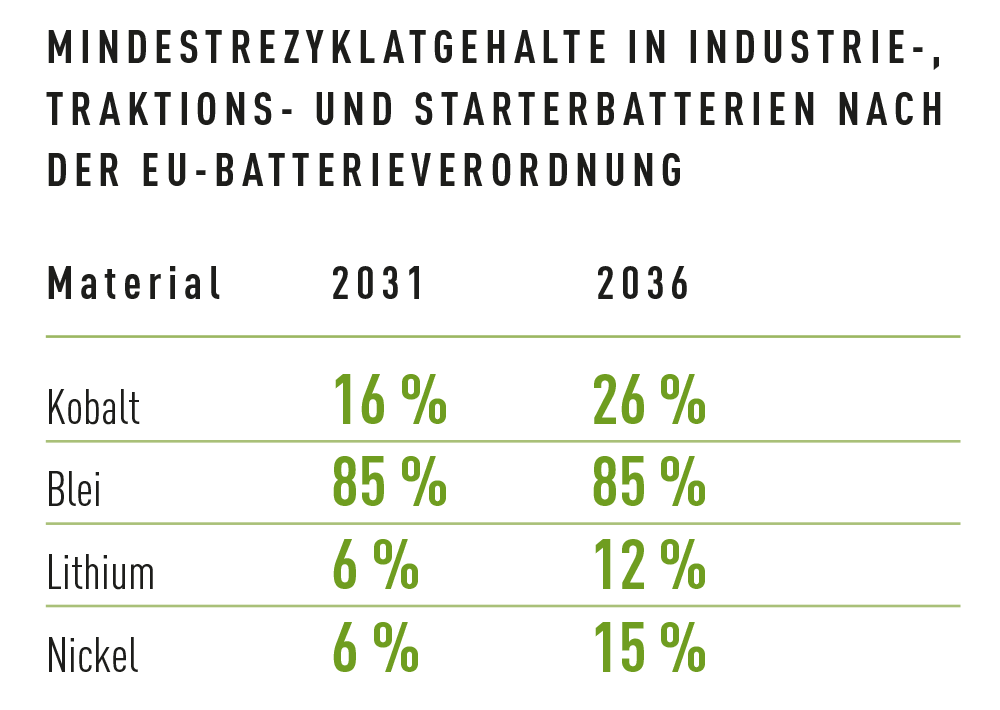

Klar ist, dass die Recyclingkapazitäten in den kommenden Jahren deutlich steigen müssen. Denn mit der neuen EU-Batterieverordnung müssen die Batteriehersteller einen bestimmten Rezyklatanteil in ihren Industrie-, Traktions- und Starterbatterien verbauen. Die neue Verordnung ist zwar bereits im vergangenen August in Kraft getreten, doch die Vorgaben zum sogenannten Mindestrezyklatgehalt gelten erst ab 2031 beziehungsweise 2036. Das korrespondiert mit dem erwartbaren Rücklauf an Elektrofahrzeugen in einigen Jahren.

Sechs Prozent Lithium aus dem Recycling sind noch nicht wahnsinnig viel. Aber sie sind ein Anfang und der Anteil wird weiter steigen. Damit aus Elektrofahrzeugen wirklich grüne Autos werden.

Mehr lesenswerte Artikel zum Thema Batterien finden Sie hier:

Bildnachweise: Bild 1: Adobe Stock: Lena Balk, Adobe Stock: Veniamin Kraskov, Shutterstock: majeczka, Shutterstock: Chesky, Shutterstock: patruflo, Shutterstock: by-studio; Bild 2: Adobe Stock: womue, Shutterstock: IM Imagery; Bild 3: Adobe Stock: Venka